Material input

Factory Cullet Recycling

Recycling material replaces valuable raw materials

During the production of glass products, waste in the form of hot and cold glass always arises. Glass cullet, however, is a valuable secondary raw material for the glass production. It is one of the most important sources for saving raw materials and energy.

To recycle hot liquid waste glass, which can arise in gobs (hot gobs) or as glass strings, an advanced technology is necessary. The goal is to return the waste glass back into the melting process in an ecological and economical way.

We also design, deliver, and construct entire post-consumer glass processing plants according to customer requirements. For details see our Factory Cullet products.

This is our contribution towards environmental protection and recovering energy and raw materials.

Factory Cullet Recycling

Recycling material replaces valuable raw materials

During the production of glass products, waste in the form of hot and cold glass always arises. Glass cullet, however, is a valuable secondary raw material for the glass production. It is one of the most important sources for saving raw materials and energy.

To recycle hot liquid waste glass, which can arise in gobs (hot gobs) or as glass strings, an advanced technology is necessary. The goal is to return the waste glass back into the melting process in an ecological and economical way.

We also design, deliver, and construct entire post-consumer glass processing plants according to customer requirements. For details see our Factory Cullet products.

This is our contribution towards environmental protection and recovering energy and raw materials.

Post-Consumer

Glass Recycling

Recycling gains more and more in importance. What was already the norm in industrial countries a long time ago, is now on the agenda in almost all countries around the world. However, there are still big differences in the quality of the collection systems. In some countries the raw material glass is collected and sorted according to color; sometimes, however, it is collected completely mixed. The proportion of foreign substances (metals, ceramics, waste in general, etc.) also differs from country to country.

Initially, all this information as well as the required capacity of the plant are discussed by Zippe and the customer to design a recycling plant according to exact customer needs.

Post-consumer glass recycling plants typically comprise conveying, crushing, screening, and sorting technology (for example CSP, all-metal separation, color sorting). Zippe designs, supplies, and builds complete post-consumer glass recycling plants.

Post-Consumer

Glass Recycling

Recycling gains more and more in importance. What was already the norm in industrial countries a long time ago, is now on the agenda in almost all countries around the world. However, there are still big differences in the quality of the collection systems. In some countries the raw material glass is collected and sorted according to color; sometimes, however, it is collected completely mixed. The proportion of foreign substances (metals, ceramics, waste in general, etc.) also differs from country to country.

Initially, all this information as well as the required capacity of the plant are discussed by Zippe and the customer to design a recycling plant according to exact customer needs.

Post-consumer glass recycling plants typically comprise conveying, crushing, screening, and sorting technology (for example CSP, all-metal separation, color sorting). Zippe designs, supplies, and builds complete post-consumer glass recycling plants.

Steps of a Recycling Process

In recycling plants, manual sorting stations are often included after cullet feeding to allow a first sorting out of bigger foreign materials.

After that, unbroken bottles and large cullet is crushed to make the subsequent sorting as efficient as possible.

At the beginning of the recycling plant, a first suction of light parts (such as paper, light plastic particles) is also often foreseen. Here, a special organic separator is used which separates light parts from the heavier glass with the help of an air blower. In order to minimize the ejection of incorrectly detected cullet (because of existing labels) at a later stage, the installation of a system for removing labels is recommended.

In the last step, cullet is sorted according to the required colours.

Technology Examples

Manual Sorting Stations

- First sorting out by manual sorting stations. Here, coarse impurities / waste is removed manually.

Twin Roller Crushers

- Cullet crushing is executed with a twin-roller-crusher. Thus, the spectrum of the cullet size is precisely defined.

Organic Separator

- At the organic separator, light parts are separated from cullet and removed by means of an air stream.

Label Remover

- The label remover ensures that the amount of rejected material in the subsequent sorting procedure is as low as possible. In addition, a smaller proportion of organic material in the sorted cullet will be achieved.

Screens

- By means of different screens, material is split into different grain fractions. Moreover, foreign materials are screened out from cullet.

Eddy Current Separator System

- Metallic materials (non-ferrous parts) are sorted out by means of an eddy current separator system. Through a previously installed magnetic drum, also Fe-metals are separated once again.

Optical Sorting Systems

- Optical sorting systems sort out foreign materials such as ceramics, stone, and porcelain. The possibility to separate heat-resistant glass, leaded glass, and magnetic metals still exists. In the same machine type, cullet is sorted according to colours.

Synergies of Competences

In order to handle projects in the field of recycling optimally, Zippe works together with specialists in sorting technology. Their systems do not only separate various impurities like ceramics, stones, or porcelain (CSP) from cullet, but also detect and eliminate metals by means of a metal detector. Furthermore, it is also possible to detect heat-resistant or leaded glass by means of special sensors which will be integrated depending on customer requirements.

Since each of these sorting machines have several sorting stages, additional sorting according to colours will be executed – apart from contaminants. Several sorting systems can be connected in series depending on customer requirements (information as to incoming material and required sorting quality).

„All-inclusive“ by Zippe

Zippe and its partners will design, construct, and offer optimum plants according to customer information– and this worldwide!

The customer decides whether “only” basic engineering, equipment, installation supervision, and commissioning should be quoted by Zippe, or e.g. also services like steelwork, installation on site, or trainings.

Zippe will advise each customer individually with extensive experiences.

The superordinate control system, which is developed and designed by Zippe, regulates all processes of the applied machines.

Of course, the Zippe quotation also comprises a layout. This already indicates important information such as building dimensions and the positioning of machines.

This way the customer can estimate which buildings and what amount of space will be required far in advance.

Zippe will realize modifications in direct communication with the customer to adapt the new recycling plant to any existing structures.

Furthermore, Zippe services also include the installation and finally of course the commissioning support of these plants.

Advanced services (error elimination, customer support…) are certainly quality standards as for all ZippeZIPPE supplied plants.

It is also certain for us that we are available 24 hours for our customers via our hotline.

Reference Projects

For our customer in Thailand we already designed and commissioned several batch plants.

The scope of the order comprised a recycling plant including metal and non-ferrous metal separation, organic separation, ceramics, stone, and porcelain separation (CSP), as well as colour separation.

The capacity of the first expansion stage was 30 t/h. By an adjustment ordered at a later stage, the capacity was increased to 45 t/h.

Furthermore, a label remover was added during a later modification in order to minimize the discharge of labelled cullet.

Zippe designed and delivered the complete plant control system as well as all core components like the screening and magnet technology, and optical sorting machines.

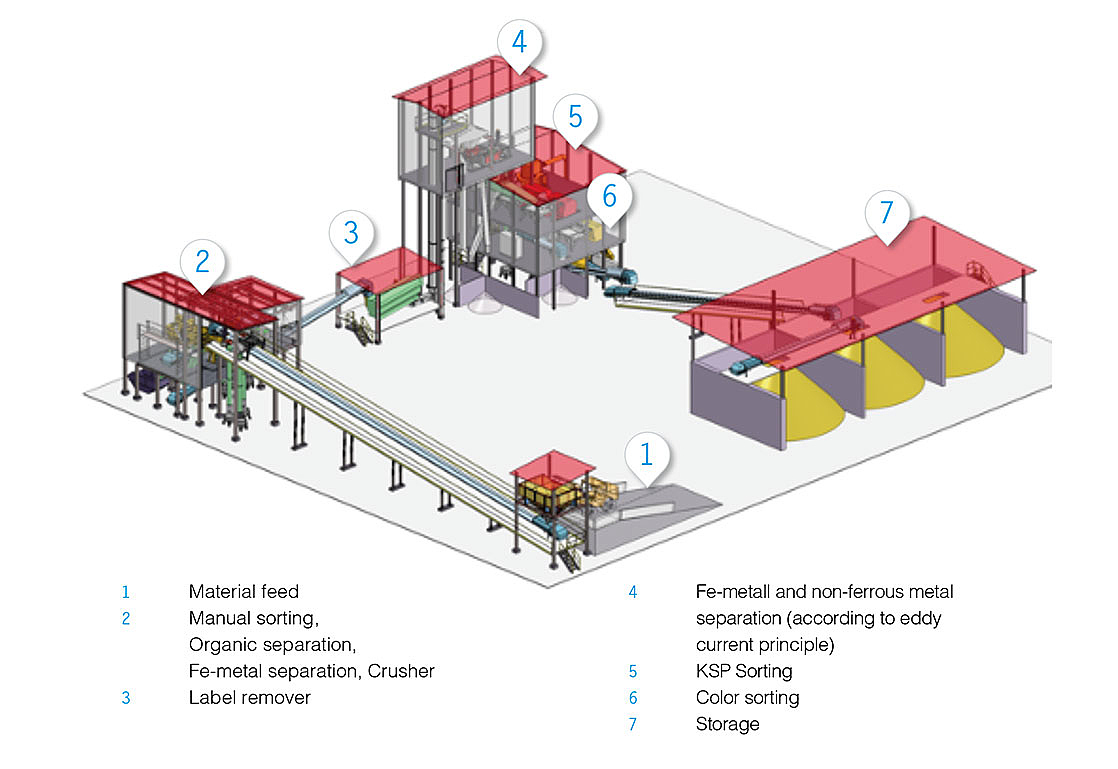

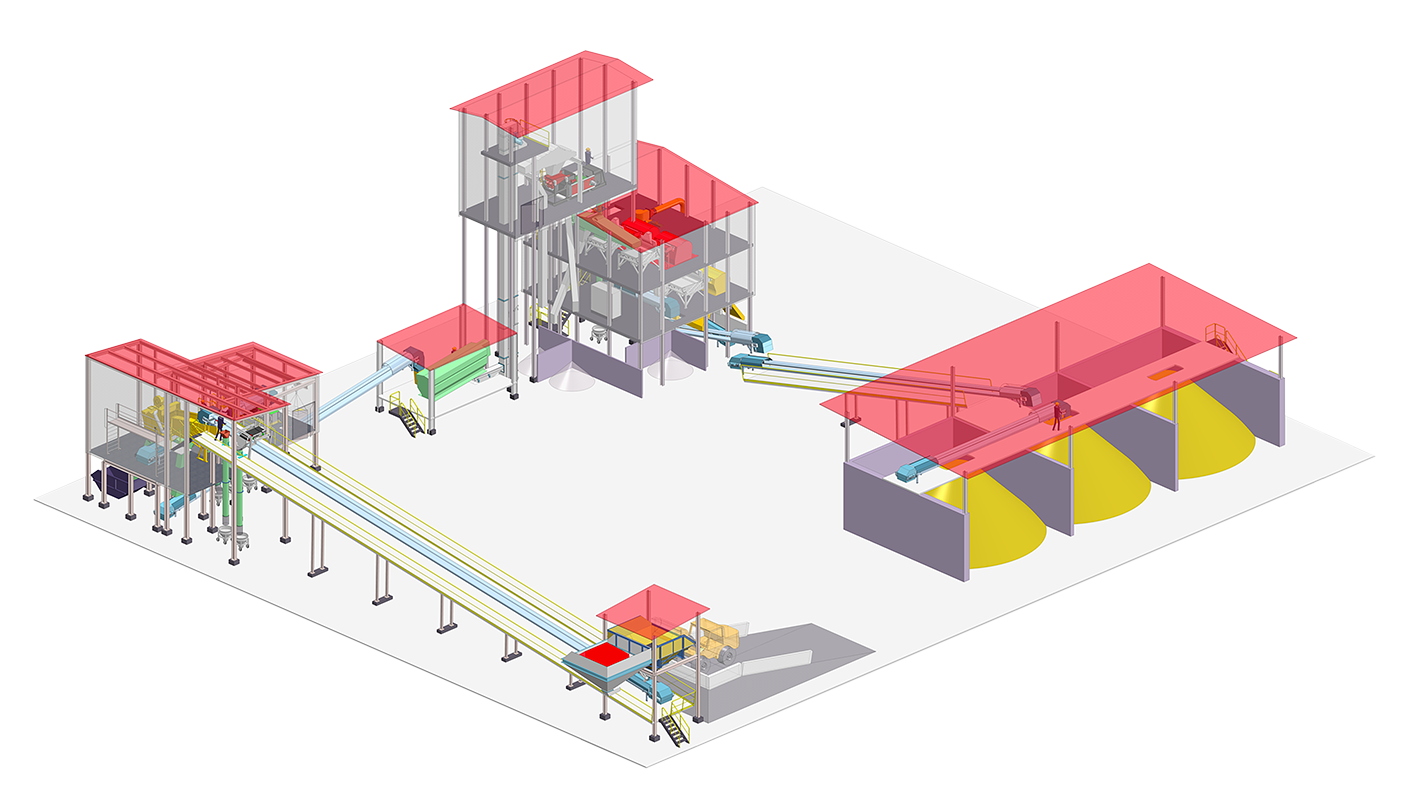

Example of a

Recycling Plant

Steps of a Recycling Process

In recycling plants, manual sorting stations are often included after cullet feeding to allow a first sorting out of bigger foreign materials.

After that, unbroken bottles and large cullet is crushed to make the subsequent sorting as efficient as possible.

At the beginning of the recycling plant, a first suction of light parts (such as paper, light plastic particles) is also often foreseen. Here, a special organic separator is used which separates light parts from the heavier glass with the help of an air blower. In order to minimize the ejection of incorrectly detected cullet (because of existing labels) at a later stage, the installation of a system for removing labels is recommended.

In the last step, cullet is sorted according to the required colours.

Technology Examples

Manual Sorting Stations

- First sorting out by manual sorting stations. Here, coarse impurities / waste is removed manually.

Twin Roller Crushers

- Cullet crushing is executed with a twin-roller-crusher. Thus, the spectrum of the cullet size is precisely defined.

Organic Separator

- At the organic separator, light parts are separated from cullet and removed by means of an air stream.

Label Remover

- The label remover ensures that the amount of rejected material in the subsequent sorting procedure is as low as possible. In addition, a smaller proportion of organic material in the sorted cullet will be achieved.

Screens

- By means of different screens, material is split into different grain fractions. Moreover, foreign materials are screened out from cullet.

Eddy Current Separator System

- Metallic materials (non-ferrous parts) are sorted out by means of an eddy current separator system. Through a previously installed magnetic drum, also Fe-metals are separated once again.

Optical Sorting Systems

- Optical sorting systems sort out foreign materials such as ceramics, stone, and porcelain. The possibility to separate heat-resistant glass, leaded glass, and magnetic metals still exists. In the same machine type, cullet is sorted according to colours.

Synergies of Competences

In order to handle projects in the field of recycling optimally, Zippe works together with specialists in sorting technology. Their systems do not only separate various impurities like ceramics, stones, or porcelain (CSP) from cullet, but also detect and eliminate metals by means of a metal detector. Furthermore, it is also possible to detect heat-resistant or leaded glass by means of special sensors which will be integrated depending on customer requirements.

Since each of these sorting machines have several sorting stages, additional sorting according to colours will be executed – apart from contaminants. Several sorting systems can be connected in series depending on customer requirements (information as to incoming material and required sorting quality).

„All-inclusive“ by Zippe

Zippe and its partners will design, construct, and offer optimum plants according to customer information– and this worldwide!

The customer decides whether “only” basic engineering, equipment, installation supervision, and commissioning should be quoted by Zippe, or e.g. also services like steelwork, installation on site, or trainings.

Zippe will advise each customer individually with extensive experiences.

The superordinate control system, which is developed and designed by Zippe, regulates all processes of the applied machines.

Of course, the Zippe quotation also comprises a layout. This already indicates important information such as building dimensions and the positioning of machines.

This way the customer can estimate which buildings and what amount of space will be required far in advance.

Zippe will realize modifications in direct communication with the customer to adapt the new recycling plant to any existing structures.

Furthermore, Zippe services also include the installation and finally of course the commissioning support of these plants.

Advanced services (error elimination, customer support…) are certainly quality standards as for all ZippeZIPPE supplied plants.

It is also certain for us that we are available 24 hours for our customers via our hotline.

Reference Project

For our customer in Thailand we already designed and commissioned several batch plants.

The scope of the order comprised a recycling plant including metal and non-ferrous metal separation, organic separation, ceramics, stone, and porcelain separation (CSP), as well as colour separation.

The capacity of the first expansion stage was 30 t/h. By an adjustment ordered at a later stage, the capacity was increased to 45 t/h.

Furthermore, a label remover was added during a later modification in order to minimize the discharge of labelled cullet.

Zippe designed and delivered the complete plant control system as well as all core components like the screening and magnet technology, and optical sorting machines.

Material feeding

Manual sorting, organic separation, Fe-metal separation, crusher

Label remover

Ferrous and non-ferrous metal separation (according to eddy current principle)

CSP sorting

Colour sorting

Storage

Steps of a Recycling Process

In recycling plants, manual sorting stations are often included after cullet feeding to allow a first sorting out of bigger foreign materials.

After that, unbroken bottles and large cullet is crushed to make the subsequent sorting as efficient as possible.

At the beginning of the recycling plant, a first suction of light parts (such as paper, light plastic particles) is also often foreseen. Here, a special organic separator is used which separates light parts from the heavier glass with the help of an air blower. In order to minimize the ejection of incorrectly detected cullet (because of existing labels) at a later stage, the installation of a system for removing labels is recommended.

In the last step, cullet is sorted according to the required colours.

Technology Examples

Manual Sorting Stations

- First sorting out by manual sorting stations. Here, coarse impurities / waste is removed manually.

Twin Roller Crushers

- Cullet crushing is executed with a twin-roller-crusher. Thus, the spectrum of the cullet size is precisely defined.

Organic Separator

- At the organic separator, light parts are separated from cullet and removed by means of an air stream.

Label Remover

- The label remover ensures that the amount of rejected material in the subsequent sorting procedure is as low as possible. In addition, a smaller proportion of organic material in the sorted cullet will be achieved.

Screens

- By means of different screens, material is split into different grain fractions. Moreover, foreign materials are screened out from cullet.

Eddy Current Separator System

- Metallic materials (non-ferrous parts) are sorted out by means of an eddy current separator system. Through a previously installed magnetic drum, also Fe-metals are separated once again.

Optical Sorting Systems

- Optical sorting systems sort out foreign materials such as ceramics, stone, and porcelain. The possibility to separate heat-resistant glass, leaded glass, and magnetic metals still exists. In the same machine type, cullet is sorted according to colours.

Synergies of Competences

In order to handle projects in the field of recycling optimally, Zippe works together with specialists in sorting technology. Their systems do not only separate various impurities like ceramics, stones, or porcelain (CSP) from cullet, but also detect and eliminate metals by means of a metal detector. Furthermore, it is also possible to detect heat-resistant or leaded glass by means of special sensors which will be integrated depending on customer requirements.

Since each of these sorting machines have several sorting stages, additional sorting according to colours will be executed – apart from contaminants. Several sorting systems can be connected in series depending on customer requirements (information as to incoming material and required sorting quality).

„All-inclusive“ by Zippe

Zippe and its partners will design, construct, and offer optimum plants according to customer information– and this worldwide!

The customer decides whether “only” basic engineering, equipment, installation supervision, and commissioning should be quoted by Zippe, or e.g. also services like steelwork, installation on site, or trainings.

Zippe will advise each customer individually with extensive experiences.

The superordinate control system, which is developed and designed by Zippe, regulates all processes of the applied machines.

Of course, the Zippe quotation also comprises a layout. This already indicates important information such as building dimensions and the positioning of machines.

This way the customer can estimate which buildings and what amount of space will be required far in advance.

Zippe will realize modifications in direct communication with the customer to adapt the new recycling plant to any existing structures.

Furthermore, Zippe services also include the installation and finally of course the commissioning support of these plants.

Advanced services (error elimination, customer support…) are certainly quality standards as for all ZippeZIPPE supplied plants.

It is also certain for us that we are available 24 hours for our customers via our hotline.

Reference Projects

For our customer in Thailand we already designed and commissioned several batch plants.

The scope of the order comprised a recycling plant including metal and non-ferrous metal separation, organic separation, ceramics, stone, and porcelain separation (CSP), as well as colour separation.

The capacity of the first expansion stage was 30 t/h. By an adjustment ordered at a later stage, the capacity was increased to 45 t/h.

Furthermore, a label remover was added during a later modification in order to minimize the discharge of labelled cullet.

Zippe designed and delivered the complete plant control system as well as all core components like the screening and magnet technology, and optical sorting machines.

Example of a Recycling Plant

Glass Fiber Treatment

We offer suitable all-inclusive solutions for the processing of special glass waste such as fiber glass. For your specific requirements, we are glad to make ourselves available to you with our extensive wealth of experience.

Your possibilities

The customer can decide whether “only” the basic engineering, the equipment, the assembly supervision and the commissioning is done by Zippe or whether services such as steel construction, on-site assembly or training are required.

No matter which, Zippe can design, construct and offer the optimal system backed by extensive experience andd expertise – worldwide!

Our technology

Your possibilities

The customer can decide whether “only” the basic engineering, the equipment, the assembly supervision and the commissioning is done by Zippe or whether services such as steel construction, on-site assembly or training are required.

No matter which, Zippe can design, construct and offer the optimal system backed by extensive experience andd expertise – worldwide!

Our technology

Keep up with Zippe

Subscribe to our newsletter to receive the latest news directly.